Was ist Lean?

Lean, auch als Lean Management bekannt, ist eine Methode zur Optimierung von Prozessen in Unternehmen und Organisationen. Ziel ist es, Verschwendung zu minimieren, Wertschöpfung zu maximieren und die Effizienz zu steigern. Ursprünglich aus der Automobilindustrie, insbesondere von Toyota, stammt Lean und hat sich seitdem auf viele Branchen ausgeweitet.

Hauptprinzipien von Lean:

- Wert definieren: Ermittlung dessen, was aus Kundensicht als wertvoll betrachtet wird.

- Wertstrom identifizieren: Analyse aller Prozessschritte, um wertschöpfende von nicht-wertschöpfenden zu unterscheiden.

- Fluss herstellen: Gestaltung eines reibungslosen Produktionsprozesses.

- Pull-Prinzip: Produktion nach Bedarf, d.h., es wird nur produziert, was tatsächlich benötigt wird.

- Perfektion anstreben: Kontinuierlicher Verbesserungsprozess (Kaizen) zur ständigen Optimierung.

Wichtige Werkzeuge und Methoden:

- 5S: System zur Arbeitsplatzorganisation (Sortieren, Systematisieren, Säubern, Standardisieren, Selbstdisziplin).

- Kanban: Visuelles Steuerungssystem zur Produktionssteuerung.

- Kaizen: Kontinuierlicher Verbesserungsprozess mit Beteiligung aller Mitarbeiter.

- Value Stream Mapping: Methode zur Analyse und Optimierung von Prozessen.

- Just-in-Time (JIT): Konzept zur Lieferung von Materialien und Produkten genau dann, wenn sie benötigt werden, um Lagerhaltungskosten zu minimieren.

Massenproduktionssysteme: Ein veralteter Ansatz für moderne Herausforderungen

- Taylorismus als Grundlage: Ursprung im Taylorismus, der vor über 100 Jahren für eine völlig andere Unternehmenswelt entwickelt wurde. Dieses Modell betonte eine strikte Arbeitsteilung und die Optimierung einzelner Arbeitsfunktionen.

- Zentrale Leitidee: Die Annahme, dass die Optimierung jeder einzelnen Funktion automatisch zu einem optimalen Gesamtsystem führt, ist ein konstruktivistisch-technomorphes Weltbild, das in der heutigen komplexen Unternehmensumgebung nicht mehr zutrifft.

- Fokus auf direkte Arbeit: In der Massenproduktion liegt der Schwerpunkt der Optimierung auf der direkten Arbeit, obwohl die Personalkosten heute nur noch etwa 20 % der Gesamtkosten ausmachen. Das Zielsystem der Massenproduktion bedarf daher an vielen Stellen einer Neujustierung.

- Maximale Ressourcenauslastung: Das Ziel, jede Ressource zu 100 % auszulasten, ist kontraproduktiv für eine kurze Durchlaufzeit, geringe Bestände und hohe Termintreue. Diese Überauslastung führt dazu, dass Material und Kundenaufträge unnötig warten müssen.

- Übergangszeiten ignoriert: Übergangszeiten, die bis zu 90 % der Durchlaufzeit ausmachen, werden nicht berücksichtigt. Eine systematische Reduzierung der Durchlaufzeit wird dadurch vernachlässigt, was die Reaktionsfähigkeit des Systems beeinträchtigt.

- Umgang mit Varianz: Angesichts des Trends zur Individualisierung reagieren Massenproduktionssysteme mit steigenden Beständen. Diese steigenden Bestände sind eine Verschwendung, insbesondere da die Materialkosten heute bis zu 70 % der Gesamtkosten ausmachen können.

- Auswirkungen hoher Bestände: Hohe Bestände (Work in Progress, WIP) führen zu langen Durchlaufzeiten, die Verzögerungen in der Steuerung des Systems verursachen. Schwankende Durchlaufzeiten und häufige Umsortierungen der Auftragsreihenfolge machen das System schwer steuerbar und beeinträchtigen die Termintreue.

- Komplexitätsmanagement: In dieser Denkwelt versucht man, Komplexität durch immer mehr Funktionsbereiche und Hierarchieebenen oder durch zunehmenden Einsatz von Technik und EDV zu bewältigen. Dies führt jedoch oft zu weiterer Verkomplizierung, anstatt die Probleme zu lösen.

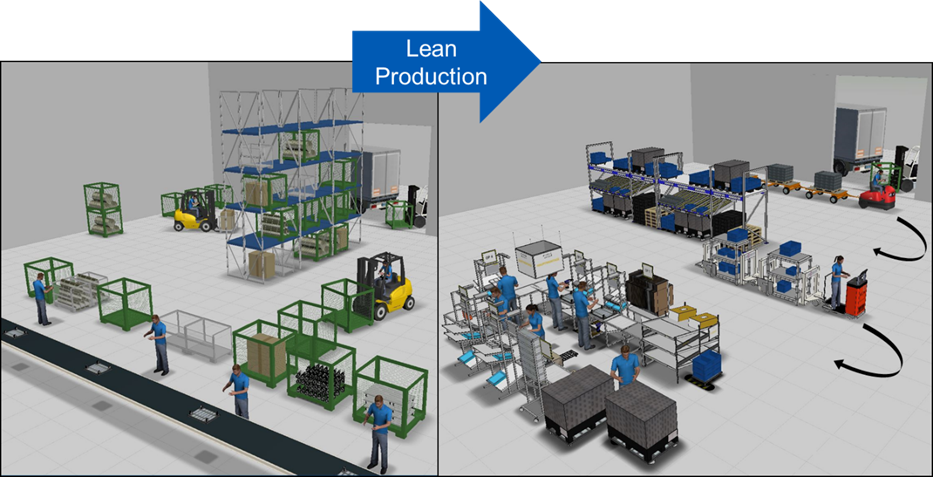

Lean Produktionssystem als Gegenkonzept zur Massenproduktion:

- Ganzheitliche Wertstrombetrachtung: Prozesse werden „von Rampe zu Rampe“ abgebildet, um Anforderungen an Einzelprozesse optimal zu gestalten.

- Kundenauftragsorientierung: Der Fokus liegt auf der Durchlaufzeit des Kundenauftrags durch das Produktionssystem. Verschwendung wird beseitigt, um diese Zeit zu verkürzen.

- Zentralität des Kundenauftrags: Eine gut durchgesteuerte Summe der Kundenaufträge führt zum Erfolg des Unternehmens.

- Optimierung des Kundenauftrags: Das Objekt der Optimierung ist der Kundenauftrag, nicht einzelne Maschinen oder Arbeitsschritte.

- Termintreue und Qualität: Ziel ist, dass jeder Kundenauftrag termintreu und in geforderter Qualität fertiggestellt wird. Geringer Bestand (WIP) führt zu kurzen Durchlaufzeiten und stabilen Prozessen.

- Reduzierung der Komplexität: Prozessglättung und Segmentierung statt Technikkomplexität.

Zusammengefasst kann man sagen, dass das Massenproduktionssystem einzelne Funktionen optimiert und eine maximale Auslastung der Ressourcen anstrebt, was oft zu Ineffizienzen und langen Durchlaufzeiten führt. Lean Production hingegen verfolgt einen ganzheitlichen Ansatz, der den gesamten Wertstrom und den Kundenauftrag in den Mittelpunkt stellt. Lean zielt darauf ab, Verschwendung zu eliminieren, die Durchlaufzeiten zu verkürzen und die Termintreue zu verbessern, was zu einer flexibleren und effizienteren Produktion führt.