REFA - eine kritische Betrachtung

Auf die Ideen von Taylor und die Zeitstudien von Gilbreth baut MTM (Methods Time Measurement) auf, eine heute in der industriellen Fertigung weitverbreitete Methode zur Analyse von Arbeitsabläufen. Im deutschen Sprachraum wurden diese Ideen und Methoden durch REFA aufgenommen und weiter ausgebaut.

Sehr bekannt ist beispielsweise die REFA-Formel zur Ermittlung der Auftragszeit:

Auftragszeit ta = Rüstzeit tr + Stückzahl x Einzelarbeitszeit te

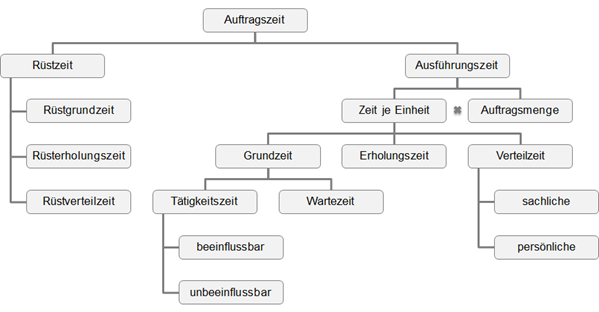

Diese Formel bildet die Grundlage vieler Kalkulationsverfahren und wird in den meisten ERP-Systemen verwendet. Die Parameter werden anhand des folgenden REFA-Schemas detailliert:

REFA-Schema [in Anlehnung an REFA 1984, S. 42]

Die Rüstzeit setzt sich aus einer Rüstgrundzeit, einer Rüsterholungszeit und einer Rüstverteilzeit zusammen. Ebenso kann die Ausführungszeit in eine Grundzeit unterteilt werden, die sich wiederum in beeinflussbare und nicht beeinflussbare Elemente aufsplitten lässt usw. Der Punkt ist, dass die Formel zwar äußerst detailliert ausgearbeitet und begründet ist, jedoch ein ganz entscheidender Bestandteil des Produktionssystems fehlt. Welcher?

Die Übergangszeit fehlt. Es werden ausschließlich die Rüst- und die Bearbeitungszeit betrachtet. Die kompletten Zeiten für das „Liegen nach der Bearbeitung“ inklusive der Kontrolle, der Transport zur nächsten Bearbeitungsstation und das „Liegen vor der Bearbeitung“ werden nicht berücksichtigt. [vgl. Wiendahl 1997, S. 36] Daher hat REFA für die Probleme der Durchlaufzeitverkürzung und der Terminsicherheit keine wirksamen Methoden entwickelt. [vgl. Helfrich 2002, S. 11]

Interessanterweise machen aber genau diese Übergangszeiten, im Speziellen die Liegezeiten, bis zu 90 % der Durchlaufzeit aus. [vgl. Stommel/Kunz 1973; zitiert aus Kiener, Maier-Scheubeck, Obermaier, Weiß, 2006, S. 219] Anders ausgedrückt, wir planen mit hohem Detailaufwand ca. 10 % der Durchlaufzeit exakt und schätzen ca. 90 % nur grob. Folglich werden 90 % der Durchlaufzeit weder systematisch gemanaged noch kontinuierlich verbessert.

Die zentrale Leitidee seit dem Taylorismus ist:

Wenn man jede einzelne Funktion optimiert, dann ist automatisch das Gesamtsystem optimiert und erreicht den maximalen Erfolg. [vgl. Helfrich 2002, S. 212]

Leider ist diese Leitidee falsch. Auch wenn Teile des Systems einzeln betrachtet, für sich optimal erscheinen mögen, bedeutet dies noch lange kein optimales Gesamtsystem. Man denke beispielsweise nur an einen Einkäufer, der seinen Teil des Systems optimiert und äußerst günstig einkauft, dabei aber die Mehraufwände in der Logistik oder in der Produktion für minderwertige Qualität vernachlässigt.

Anders ausgedrückt bedeutet diese Leitidee: Jede Ressource muss zu 100 % ausgelastet sein.

Somit lässt sich erahnen, woher die beim Management stark im Vordergrund stehende Fixierung auf eine hohe Auslastung stammt. Leider ist aber auch dies falsch.

Woher kommt das Denken in großen Losgrößen? Stellen Sie sich einfach die Frage: Welcher Parameter in der REFA-Formel ist am einfachsten zu beeinflussen?

Vermutlich die Stückzahl. Rüstzeiten und Einzelbearbeitungszeiten zu reduzieren, ist mit viel Arbeit verbunden. Die Stückzahl zu erhöhen, also die Losgröße anzupassen, ist nur ein „Federstrich“ ‒ und schon passt das Ergebnis. Dies mag uns den Blick auf die eigentliche Problemursache, die hohen Rüstzeiten, vernebeln.